|

|

|

|

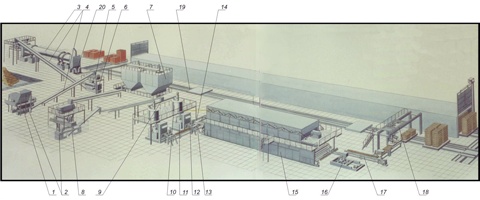

Комплексы оборудования по производству керамических изделий на базе пресса СМК-435 (ручная укладка на сушку и обжиг): Комплекс оборудования для производства кирпича полусухим методомКомплекс оборудования для производства кирпича полусухим методом

В сотрудничестве с «ВНИИСтром» г. Москва освоено автоматизированное оборудование для производства керамического кирпича методом полусухого формования на базе пресса СМ 1085В. На базе этого оборудования возможно создание заводов любой мощности кратной 10 млн.шт./год. Заводом изготовлено и поставлено данное оборудование для пяти кирпичных заводов в России. Техническая характеристика:

Состав комплекса:

* Количество и длина конвейеров ленточных определяется по проекту цеха. Краткое описание технологического процессаХарактеристика сырья, топлива Для производства кирпича исследовалось глинистое сырье. Классификация глинистого сырья месторождения по ГОСТ

В качестве топлива используется природный газ с Гранулометрический состав сырья

Химический состав сырья

Краткая характеристика и обоснование принятой технологии Технологическая схема представлена полусухим способом производства керамического кирпича. Принятый способ производства кирпича обусловлен физико-химическими свойствами используемого глинистого сырья. Производство кирпича представлено одной технологической линией, в состав которой входит набор оборудования по приему, подсушке, дроблению, прессованию кирпича. Сушка кирпича производится в люлечном сушиле конструкции ТОО «Строммаш» в течение 12 часов. Для сушки кирпича используется горячий воздух, отбираемый из зоны охлаждения туннельной печи. Обжиг кирпича производится в туннельной печи В=2,4 м, длиной 127,9 м, технологическая часть которой выполнена А. О. «Моспроектстром», а строительные конструкции — А. С. «Тепломонтаж». Вся технологическая линия размещается в существующем производственном корпусе, состоящем из Описание технологического процесса производства Глинистое сырье из карьера автотранспортом доставляется к производственному корпусу. В зимнее время глина выбирается из утепленного конуса запасом на 6 месяцев, летом — непосредственно из карьера. В производственном корпусе предусмотрен глинозапасник ямного типа, заглубленном до отм. — 2,00 м, с высотой стенки от отм. 0,000 + 2,5 м. Общий габарит запасника — 60×13,5×4,5 (h, м). Глинозапасник оборудован мостовым грейферным краном, с помощью которого производится распределение глины по емкости запасника с одновременным перемешиванием ее и подача сырья в глинорыхлители. Глинорыхлитель ИПДА-21 (2 шт. — один резервный, один — рабочий) предусмотрен для измельчения крупных комьев глины, под ним установлен ящичный ленточный питатель МА-4.003 с бильным валом (2 шт.) — один рабочий, один резервный), который разбивает сырье до крупности не более 100 м и равномерно подает на ленточный конвейер № 1, над которым установлен железоотделитель П-100М, обеспечивающий очистку сырья от случайных металлических включений. Далее глина попадает в камневыделительные вальцы ВК-1, где кроме очистки глины от камней, производится первичная, грубая переработка сырья. Зазор между валками — 2÷17 мм. Очищенная от камней глина поступает в шнековый пресс СМК-506, в котором происходит перемешивание глины и формование гранул диаметром Подача гранул в сушильный барабан производится конвейерами ленточными. Для подсушки сырья используется сушильный барабан Ø2,2×16 м, прямоточный, оборудованный соответствующими насадками. Сушильный барабан оборудован теплогенератором для сжигания природного газа и вентилятором ВДН-10 для подачи воздуха на горение (разработка ПТП «Энергобумпром»). После теплогенератора газовоздушная смесь с температурой до 8500С поступает в сушильный барабан. Уходящие газы после сушильного барабана проходят очистку в циклонах ЦН-15-700×6УП и с помощью дымососа ДН-11,2 выбрасываются в атмосферный воздух через дымовую трубу Ø1,0 м, высотой 31,815 м (ТП 907-2-263.86). После сушильного барабана устанавливается конвейер шнековый наклонный (черт. 795.00.04.000) для частичного охлаждения гранул, затем сырье попадает на конвейер ленточный № 4 с Каждый бункер снабжен датчиком верхнего и нижнего уровней, с помощью которых производится их равномерная загрузка и разгрузка. Опорожнение одного из бункеров контролируется датчиками наличия гранулята на ленточном конвейере № 5, который размещается под бункерами. С конвейера № 5 сырье поступает на конвейеры ленточные № 6 и № 7, которые подают его в ящичный ленточный питатель МА4-003, установленный над стержневыми смесителями, которые размещены последовательно, один под другим. В первом стержневом смесителе сырье измельчается в порошок, а во втором происходит грануляция сырья и корректировка влажности до оптимальной. Технологические параметры пресспорошка:

Готовый пресспорошок ленточным конвейером № 8 транспортируется к распределителю потока (черт. 795.00.18.000) с помощью которого сырье равномерно распределяется на два потока. Один поток с помощью ленточного конвейера № 9 поступает на группу прессования и сушки кирпича-сырца № 1, второй, с помощью ленточного конвейера № 10 — на аналогичную группу № 2. Конвейер ленточный № 9 подает порошок в реверсивный шнековый конвейер (черт. 795.00.12.000), подающий сырье в нужную мешалку СМК-282. В прессовой группе установлено две мешалки СМК-282 и соответственно под каждой — пресс полусухого прессования СМ 1085Б. Одновременно работают одна мешалка и один пресс, вторая установка — резервная. Каждая мешалка снабжена датчиками верхнего и нижнего уровней. Назначение мешалки — равномерная загрузка прессов и равномерное перемешивание порошка для предотвращения расслоения его по фракциям. После мешалки порошок попадает в пресс полусухого прессования СМ 1085Б, оборудованный Технологические параметры прессования и свойства опрессованного кирпича-сырца

Для отбора брака от прессов предусмотрена система ленточных конвейеров — № 7, 11, 12 (4 штуки). Опрессованный кирпич с помощью съемника (черт. 792.00.00.000) поступает на накопитель (черт. 792.00.05.000), который подает его к перекладчику (черт. 792.02.00.00). перекладчик производит загрузку люлечного сушила (черт. 792.08.00.000) путем укладки двойного ряда кирпича (40 штук) на платформу подвески, люлечный конвейер совершает шаговое перемещение и на позицию загрузки выходит очередная свободная платформа подвески. Одновременно на позицию разгрузки сушила из сушильной камеры выходит подвеска с двойным рядом высушенного кирпича. В работу включается перекладчик-разгрузчик сушила (черт. 795.03.00.000), осуществляющий съем высушенного ряда кирпича с платформы подвески и укладчику этого ряда на полотно конвейера отводящего (черт. 792.00.08.000). Отводящий конвейер подводит высушенный кирпич к съемнику накопителя. Захваты съемника перекладывают кирпич на полотно накопителя-садчика СК-2, на котором формируются ряды пакетов, которые, в свою очередь, садчиком укладываются на печную вагонетку. Сушка кирпича-сырца в люлечном сушиле осуществляется горячим воздухом, отбираемым из зоны охлаждения туннельной печи, разбавленным холодным воздухом до нужной температуры. В соответствии с технологическим регламентом, температура сушки составляет 90–120°С, срок сушки — Емкость люлечного сушила — 16 000 штук кирпича-сырца. Подача теплоносителя в сушилку осуществляется вентилятором ВЦ-4-76-10Ж-02; отбор отработанного теплоносителя-вентилятором ВЦ-14-46-8К-02Б. Автомат-садчик осуществляет перекладку На обжиговой вагонетке формируется 4 пакета. В каждом пакете 480 шт. кирпича, всего на обжиговую вагонетку укладывается 920 шт. кирпича. В технологической линии установлено два автомата-садчика. Работа садчиков отличается только ходом тележек с захватными головками. У автомата-садчика в осях Передвижение печных вагонеток осуществляется с помощью системы спецтранспорта, которая предназначена для обеспечения подачи порожних вагонеток к садчикам, создания запаса груженых вагонеток перед печью и подачи их к печи, отбора от печи, подачи на разгрузку, возврата порожних вагонеток и накопления их перед садчиками. В состав оборудования, входящего в систему входит: 3 передаточные тележки СМК-100Б, 21 цепной толкатель, 2 толкателя садчиков, отборник из печи и гидравлический толкатель печи. Для непрерывной работы перед печью предусмотрены пути запаса груженых вагонеток на ночную смену и выходной день. Груженая печная вагонетка электропередаточной тележкой № 1 подается к туннельной печи и сталкивается толкателем ЭПТ в зону действия гидравлического толкателя печи СМК-387.02. При этом дверь форкамеры открывается, входная дверь печи закрыта и вагонетка закатывается в форкамеру. Дверь форкамеры закрывается, а двери печи открываются и толкатель за два хода перемещает весь поезд печных вагонеток в туннельной печи. Обжиг кирпича производится в туннельной печи длиной L=127,9 м с шириной канала В=2,4 м, с плоским сводом (см. чертежи 3237-1-1У-ТХ). Стены и свод печи выполнены из сборных эффективных многослойных панелей из жаростойкого бетона (заказ СК 161/1, А.С. «Тепломонтаж»). Работа печи предусмотрена на природном газе. Условно печь разделена на 3 зоны:

По каналу печи уложен рельсовый путь шириной колеи 1524 мм. Печь снабжена контрольно-измерительной аппаратурой и приборами автоматического регулирования температурного режима и стабилизации гидравлического режима печи. Под печью предусмотрен проходной обдуваемый канал, предназначенный для возможности ревизии парка вагонеток. Каждая зона печи оборудована соответствующим вентиляционным и газогорелочным оборудованием. Отходящие дымовые газы с помощью дымососа отводятся в дымовую трубу Н=30 м (разработка АО «Тепломонтаж»). Горячий воздух из зоны охлаждения печи отбирается для использования в сушилках. Вагонетки с обжиговой продукцией периодически отбираются из печи толкателем-отборником и подаются на ЭПТ, которая подает вагонетки к пути разгрузки. Путь разгрузки оборудован рампой с отметкой по высоте, равной отметке хода вагонетки. Готовая продукция вручную укладывается на поддоны 0,52×1,03 м (ГОСТ Порожняя вагонетка, после разгрузки, передается ЭПТ или на путь возврата в производство, или на участок ремонта, где предусмотрено два поста- для ремонта футеровки и ходовой части печных вагонеток. Участок ремонта оборудован соответствующим оборудованием. Для проведения ремонтных и монтажных работ в производственном корпусе имеются мостовые краны грузоподъемностью 5 т. В производственном корпусе находятся два помещения ТП для размещения приборов КИП и А в проекте предусмотрено помещение 9,0×9,0 м на отм. +2,40. В производственном корпусе, в бытовых помещениях, необходимо предусмотреть на Лаборатория предназначена для контроля за постоянством показателей, характеризующих сырье и готовую продукцию, а также для соблюдения основных параметров производства. В обязанности лаборатории входит определение влажности сырья и контроль влажности пресспорошков, химического состава сырья, испытание готовой продукции на водопоглащение, определение морозостойкости, прочности на сжатие и изгиб, составление паспортов на готовую продукцию в соответствии с ГОСТ Также необходимо осуществлять периодический контроль за состоянием воздушной среды производственных помещений, за эффективностью работы аспирационных систем. Характеристика обожженного кирпича

Основные параметры и технологические расчеты Производственную мощность цеха определяет производительность туннельной печи. Конструктивный расчет туннельной печи:

Емкость туннельной печи составляет: 1 920×44=84 480 шт. Часовая производительность печи: 84 480/40=2 112 шт/час. Годовая производительность печи: Q=2 112×24×365×0,95×0,98=17×225 тыс.шт/год, При сроке обжига 42 часа производительность печи составит 16 млн. шт. условного кирпича в год. Необходимое количество вагонеток:

Исходные данные

* Расход сырья и топлива произведен в соответствии с заданием на 20 млн. шт. сл. кирпича в год. Количество поддонов в ремонте — 30 шт. Количество поддонов в обороте (с учетом возврата) — 5 000 шт. С учетом неравномерности оборота и ремонта поддонов предлагается иметь запас поддонов на заводе — 10 000 штук. Ремонт поддонов производится на ремонтной базе предприятия.

Штатная ведомость

Все позиции раздела: Комплексы оборудования по производству керамических изделий на базе пресса СМК-435 (ручная укладка на сушку и обжиг)· Завод по производству керамических изделий на базе пресса СМК-435 (ручная укладка на сушку и обжиг) · Комплекс оборудования для производства кирпича полусухим методом |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Смотрите новый ресурс компании: WWW.TISYS.RU В случае Вашей заинтересованности просим заполнить опросные листы или в произвольной форме направитьв наш адрес как можно больше информации для подготовки технических и коммерческих предложений

|

.

.